Il processo di design dello stampo è spesso un processo lungo e laborioso e talvolta diventa una corsa contro il tempo visto che i termini di consegna sono sempre più ristretti.

Questo comporta, ad un certo punto, il congelamento del progetto per mancanza di tempo ed il risultato quindi è sempre un compromesso.

Grazie all’avvento dell’intellingenza artificiale, alcuni processi di progettazione possono essere automatizzati con conseguente risparmio di tempo.

SI tratta di una vera e propria ottimizzazione che porta a risultati sicuramente migliori rispetto al processo tradizionale.

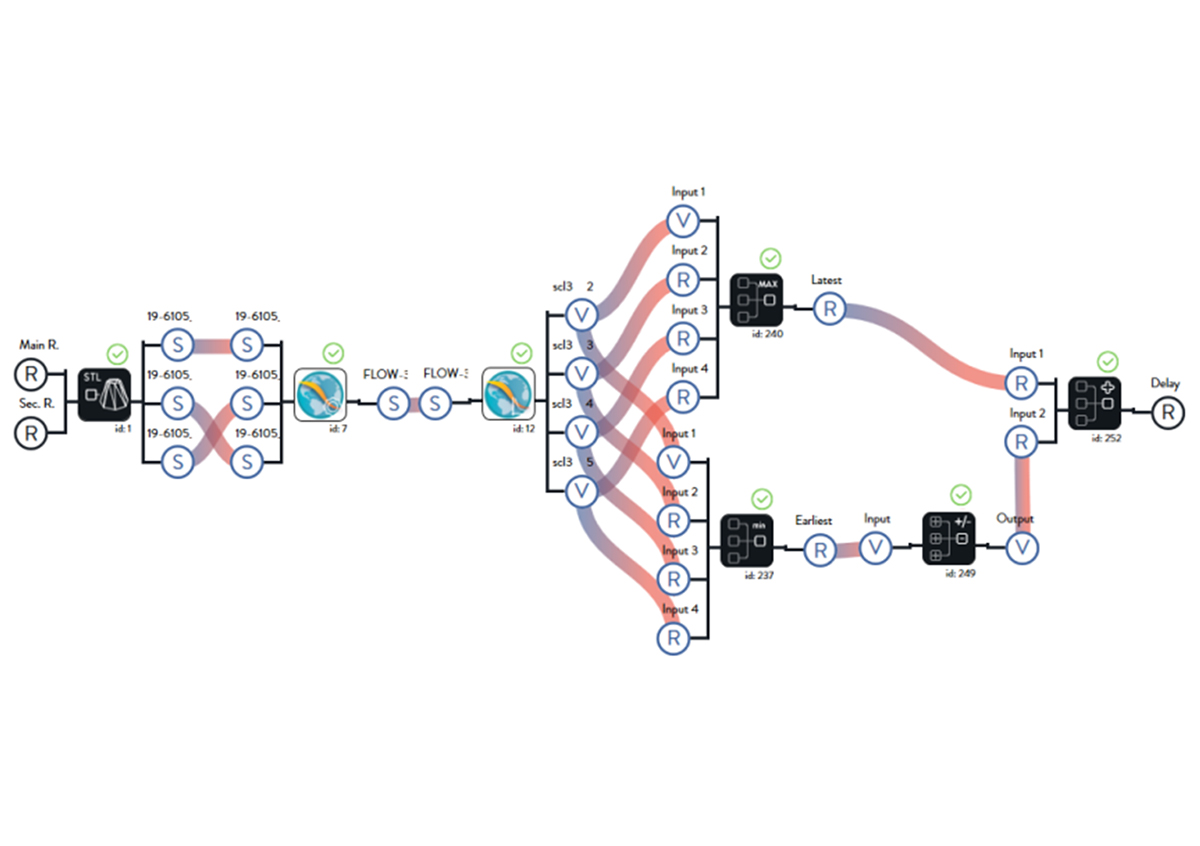

In particolare in FORMSTAMPI abbiamo testato il software IMPROVEit (XC Engineering) poi diventato Flow-3D (x).

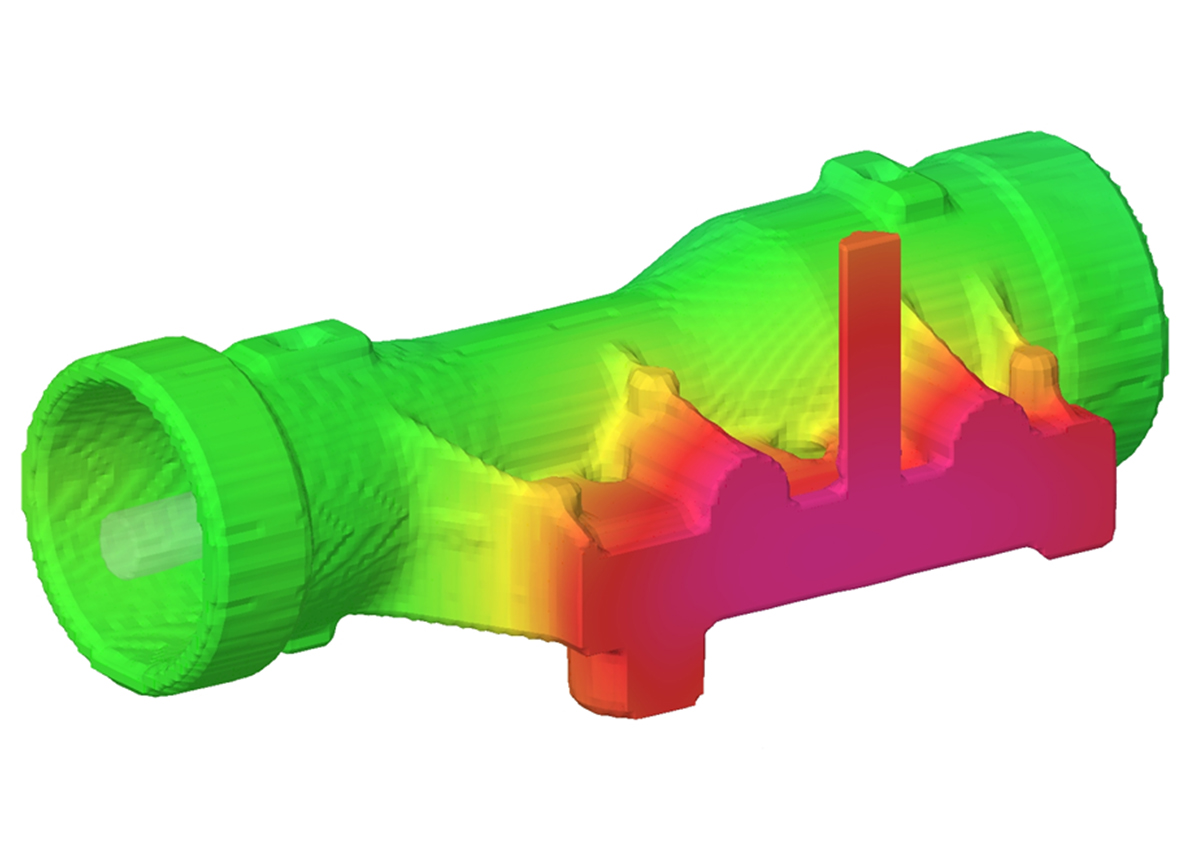

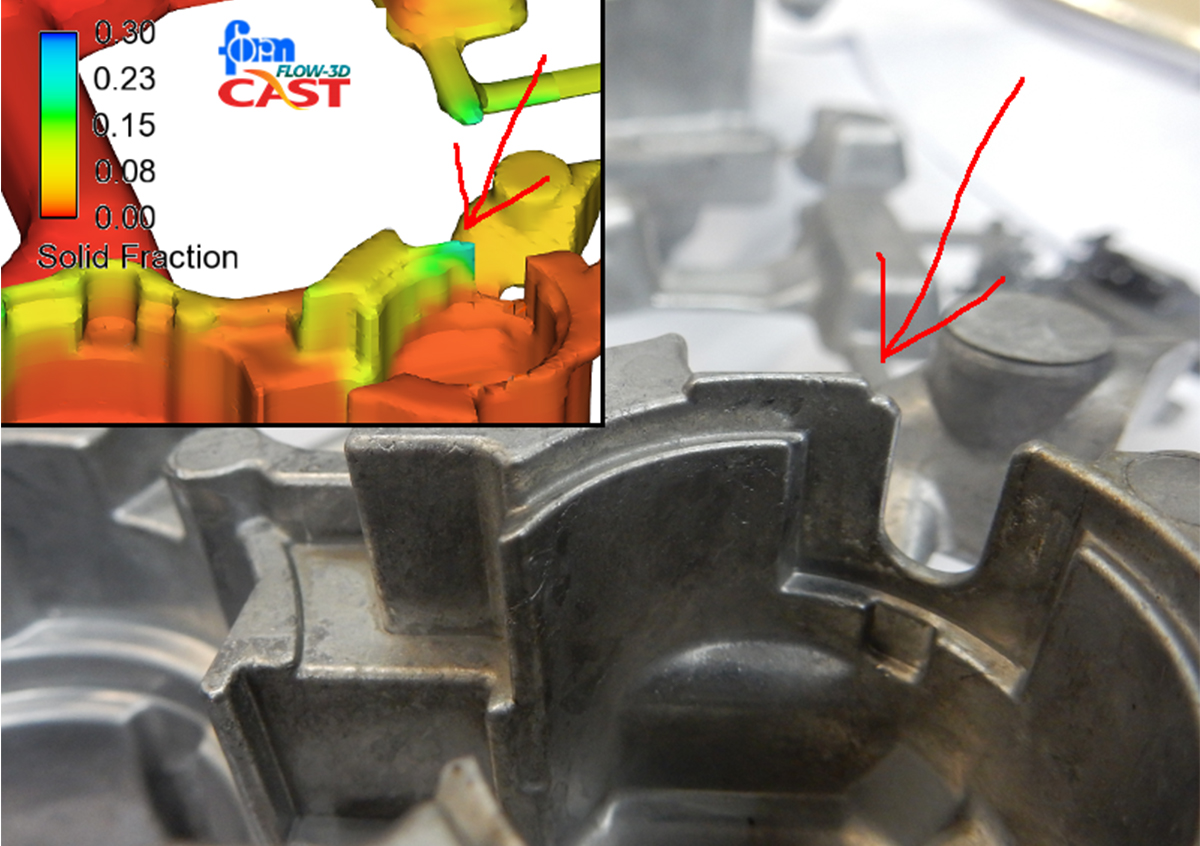

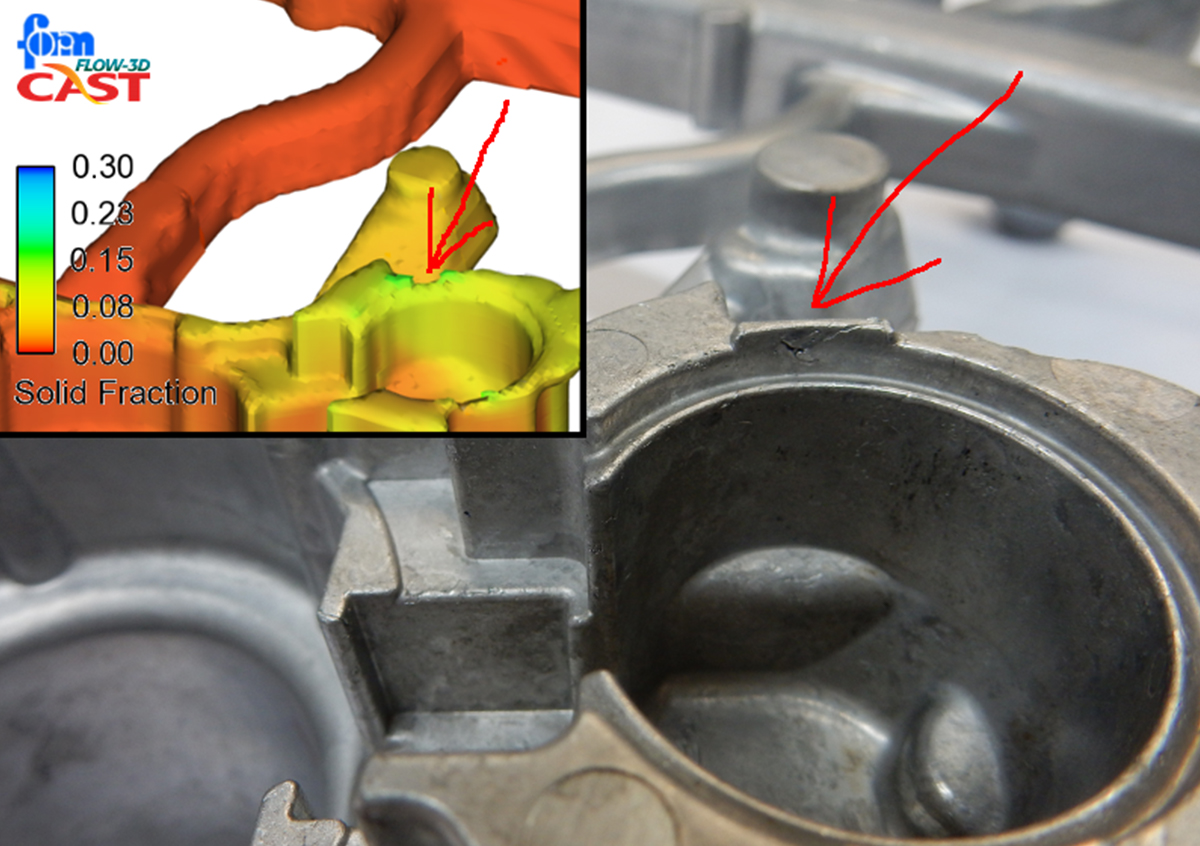

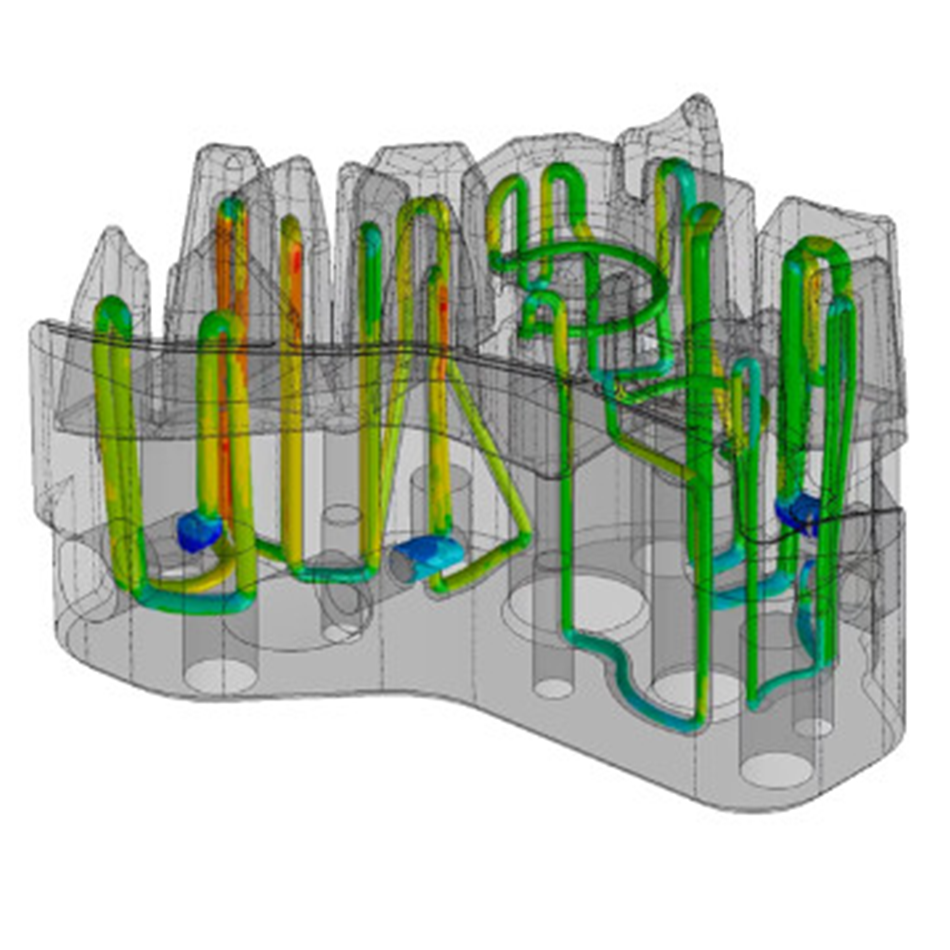

Esso si interfaccia con i software in uso nel nostro ufficio tecnico, in particolare Creo5 (PTC) e FLOW-3D® CAST (Flow Science inc.).

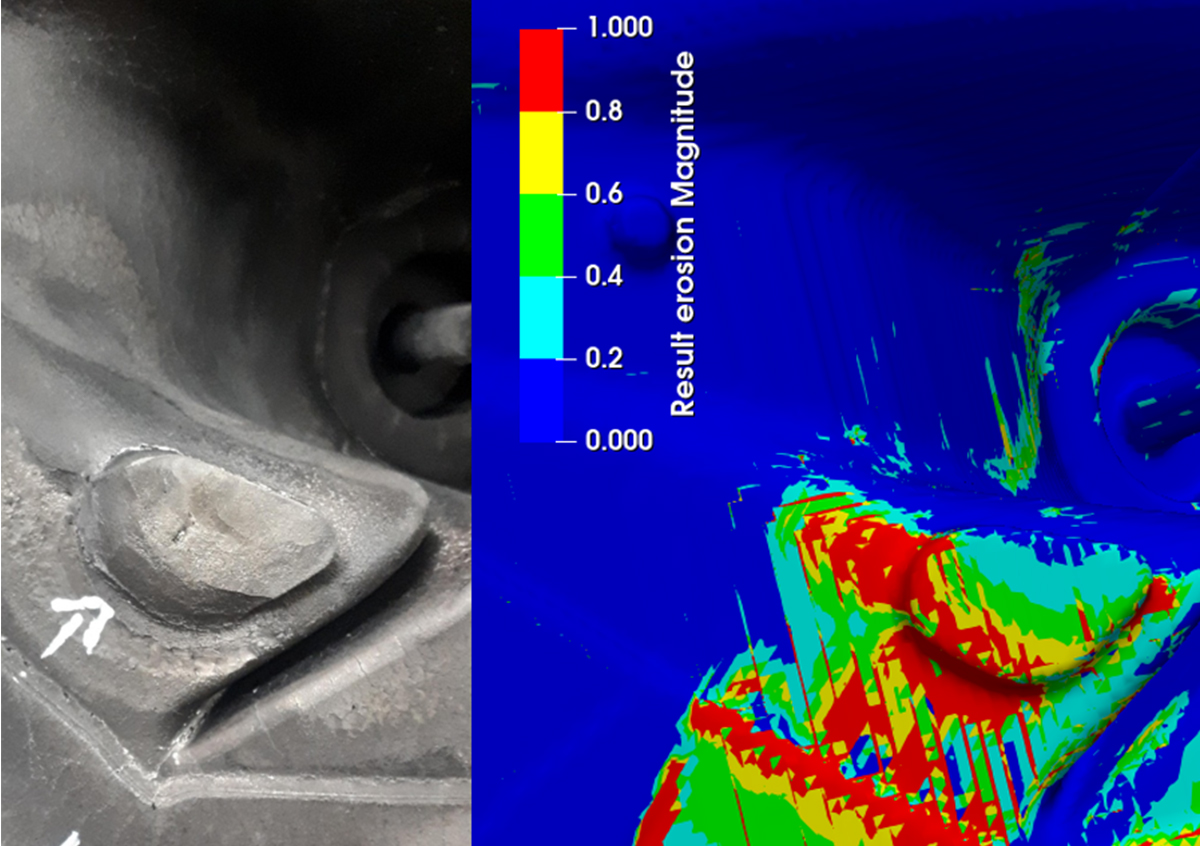

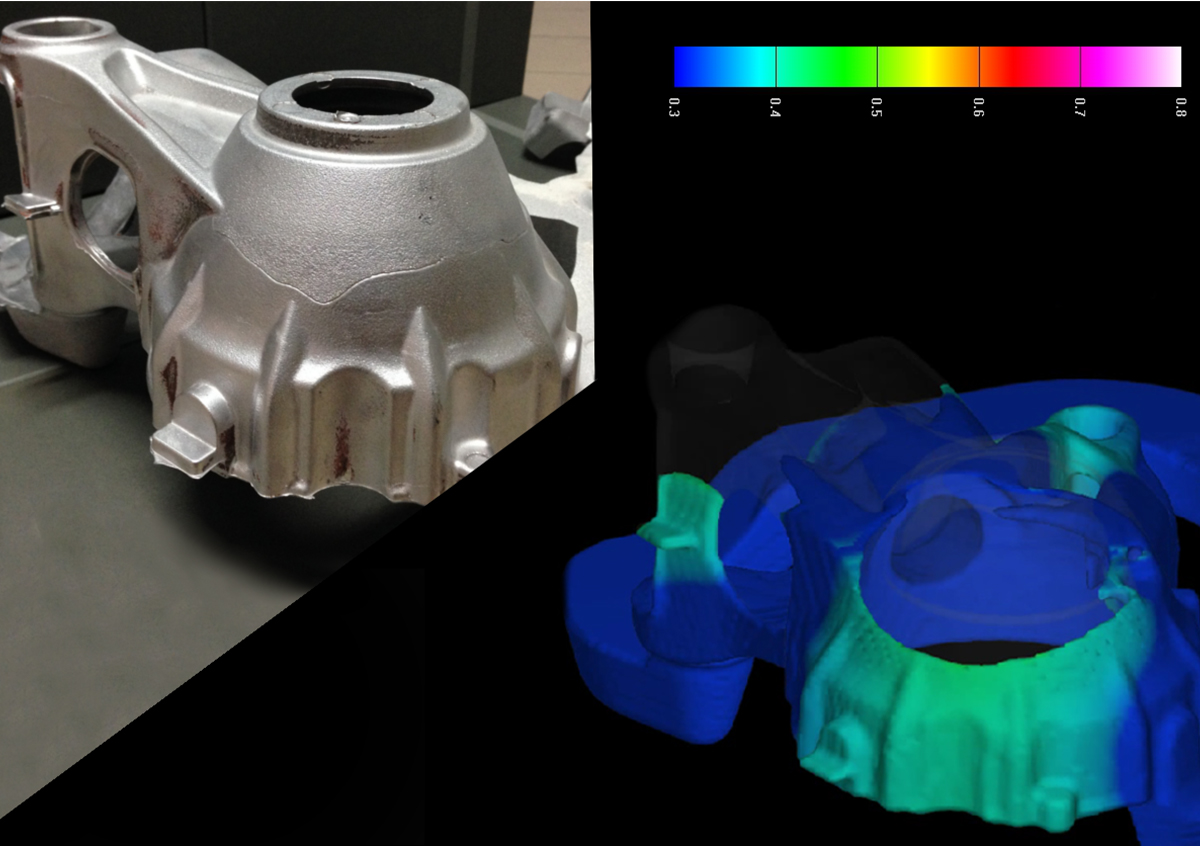

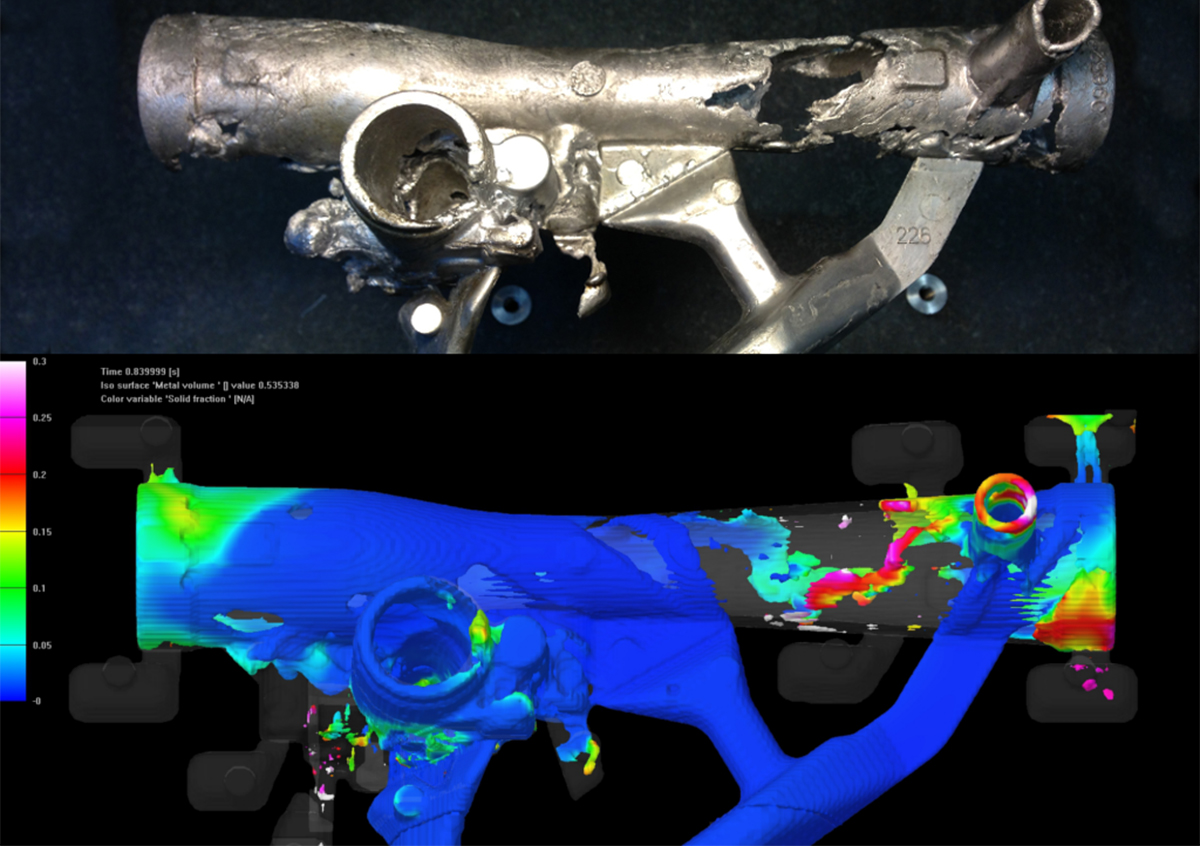

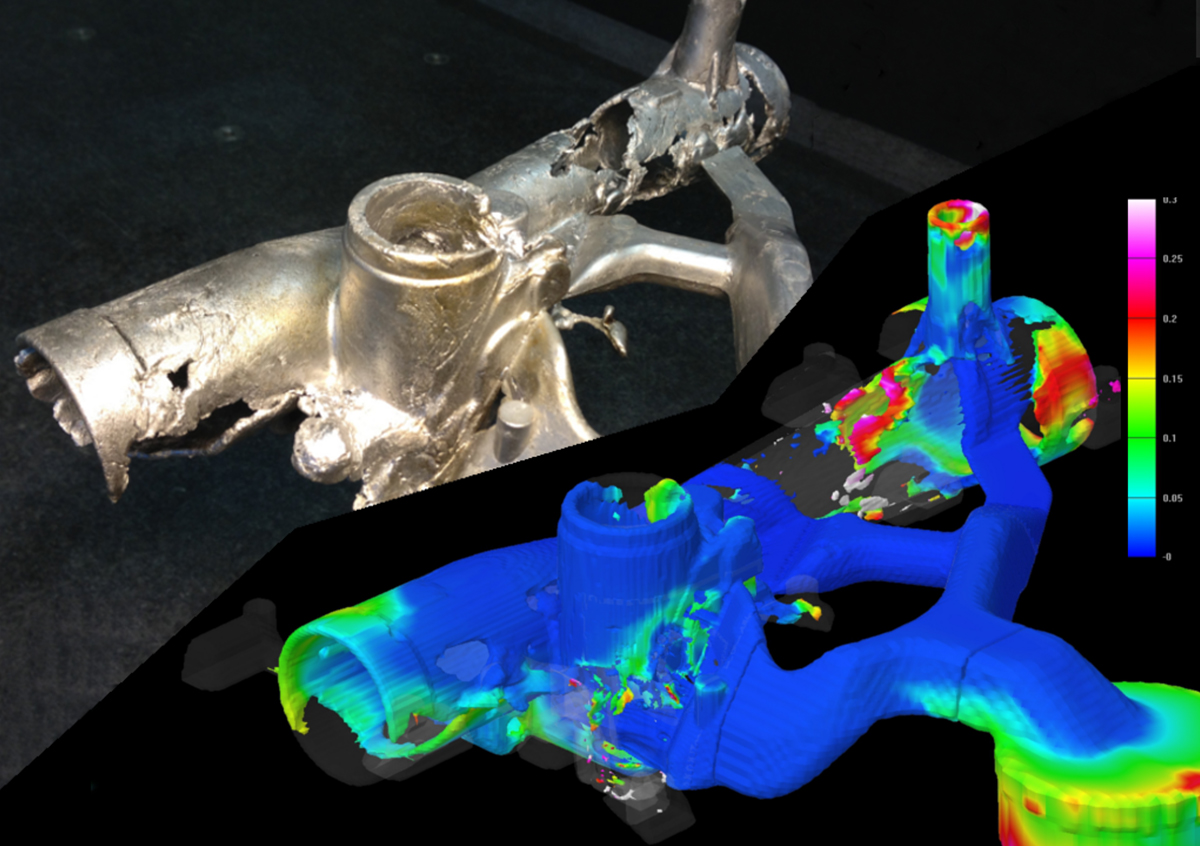

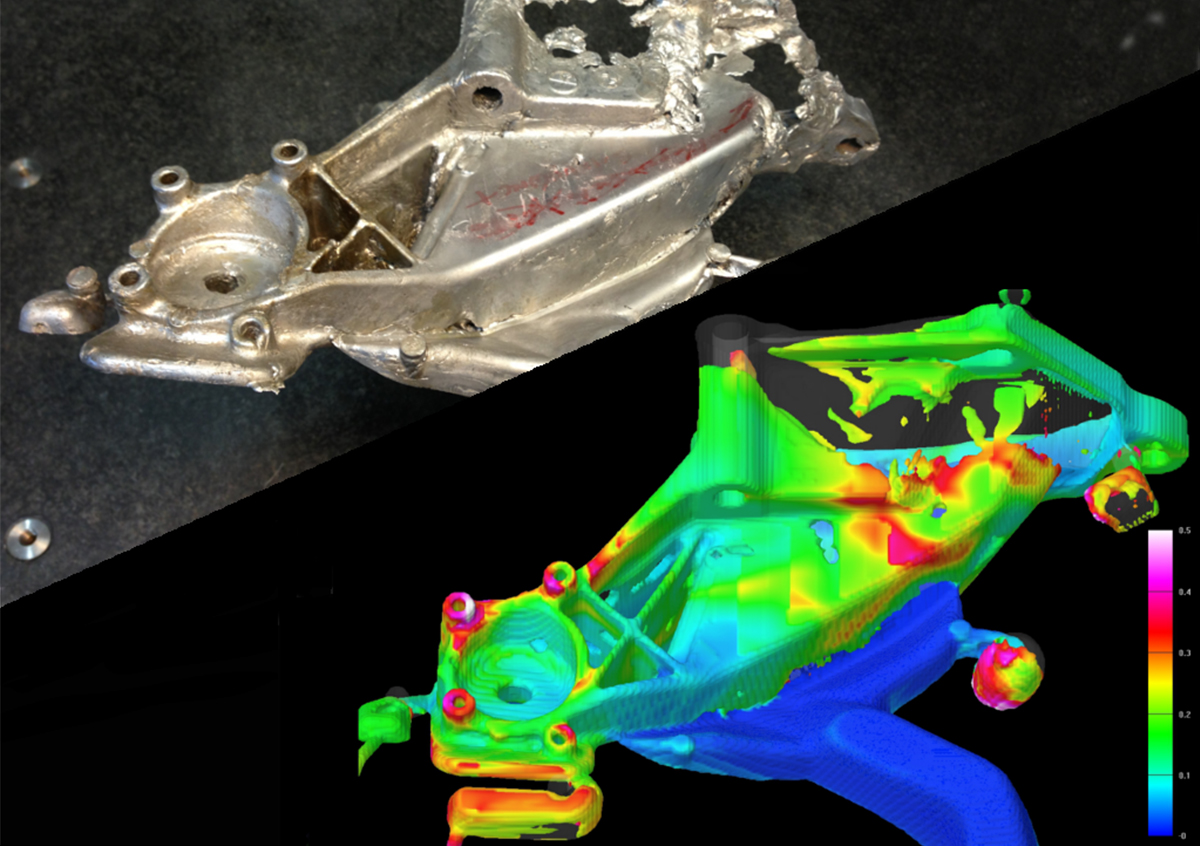

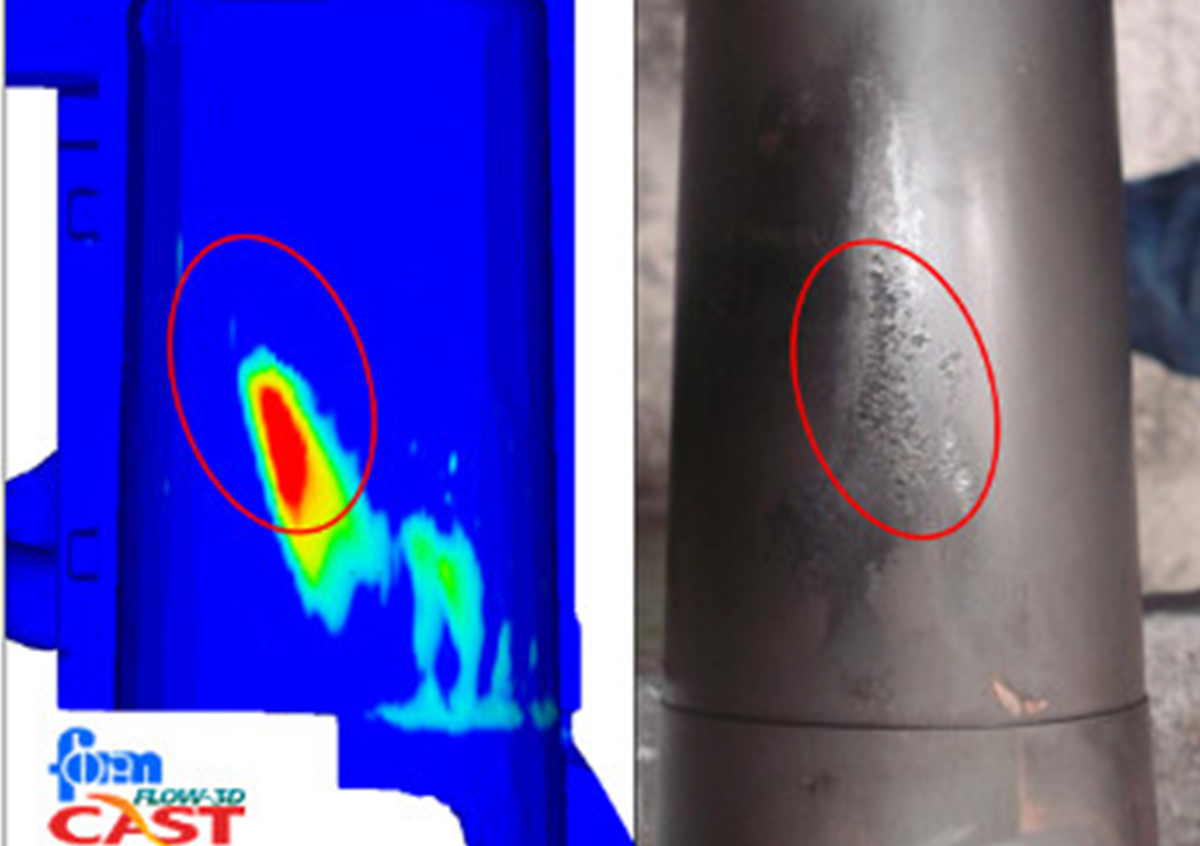

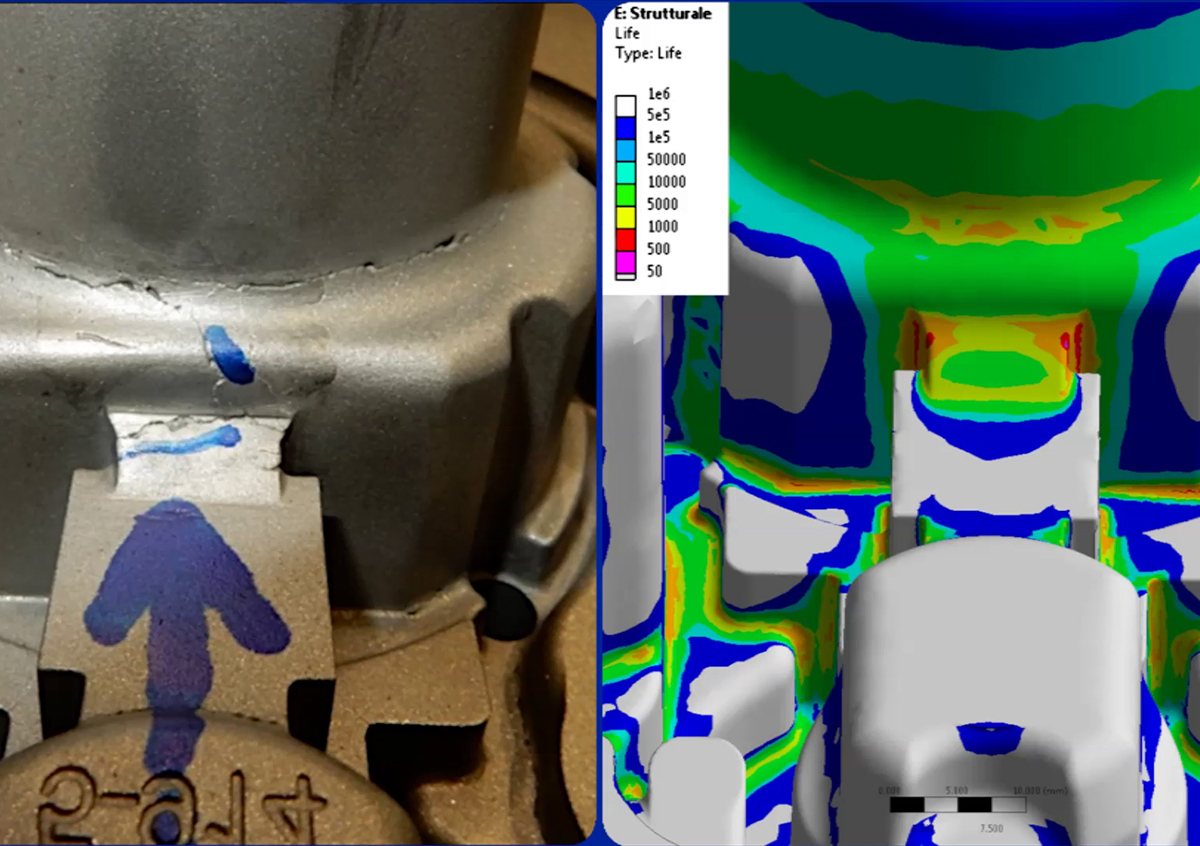

Il nostro obbiettivo è l’ottimizzazione dei sistemi di colata per i nostri stampi, perseguita agendo sui parametri geometrici per minimizzare i difetti risultanti dalla simulazione di colata.

Grazie a questo software il nostro flusso di lavoro dato dall’iterazione 1) simulazione di processo 2) interpretazione dei risultati e 3) modifica geometria è stato automatizzato, rendendo possibile l’esecuzione di oltre 20 simulazioni di colata nel corso di un finesettimana per arrivare al Lunedì mattina con la migliore soluzione trovata.

Qui sotto potete leggere la presentazione che abbiamo portato al FLOW-3D – European User Conference 2019 e che qui ha vinto il BEST PRESENTATION AWARD . Qui inoltre in anteprima l’articolo pubblicato su “Fonderia Pressofusione” realizzato con XC Engineering.