Finden Sie sich damit ab: Druckgussformen weisen unerbittlich Verschleiß auf.

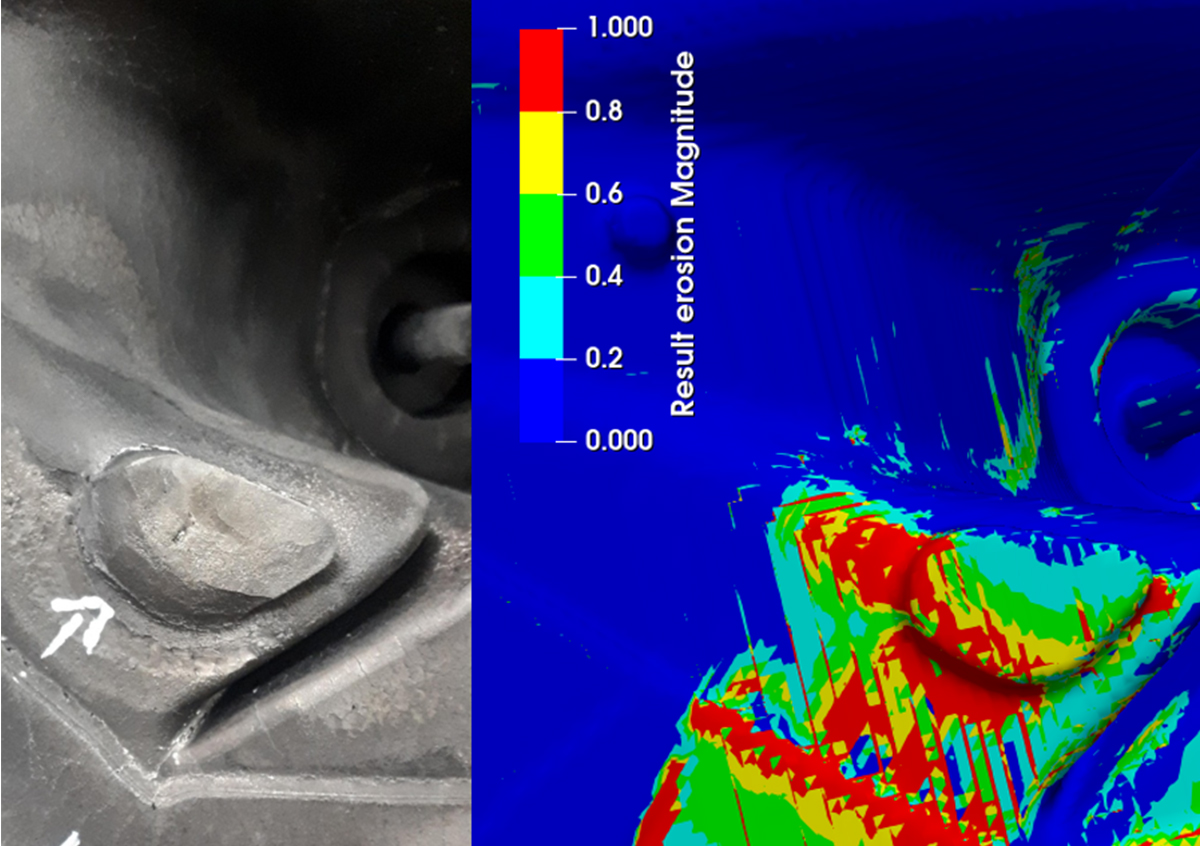

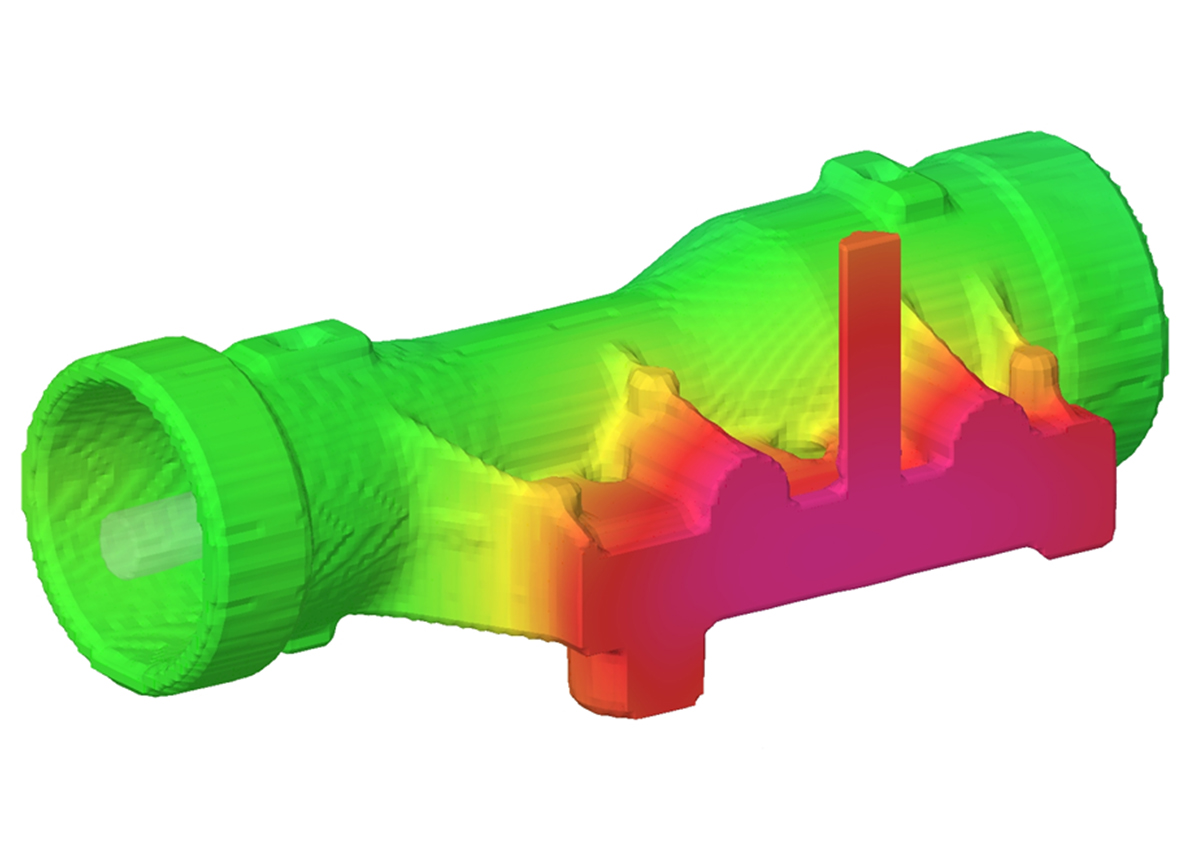

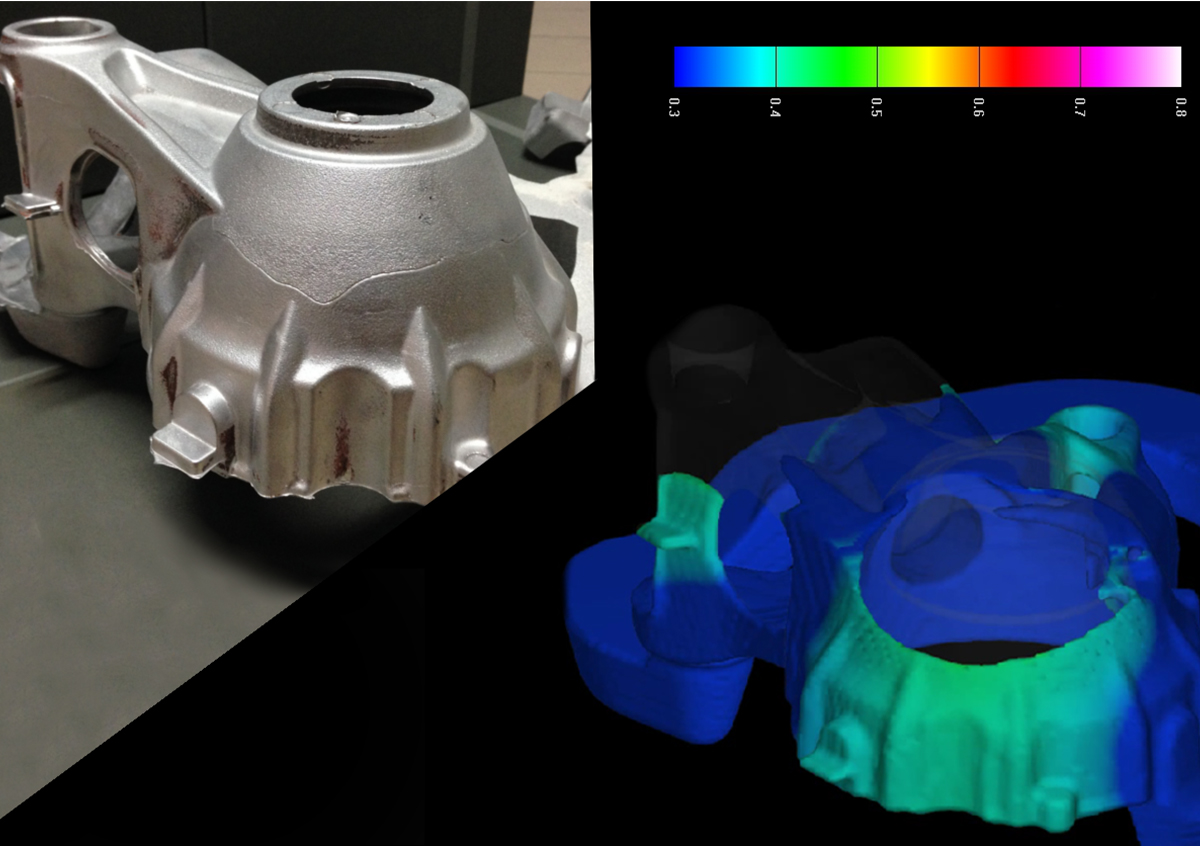

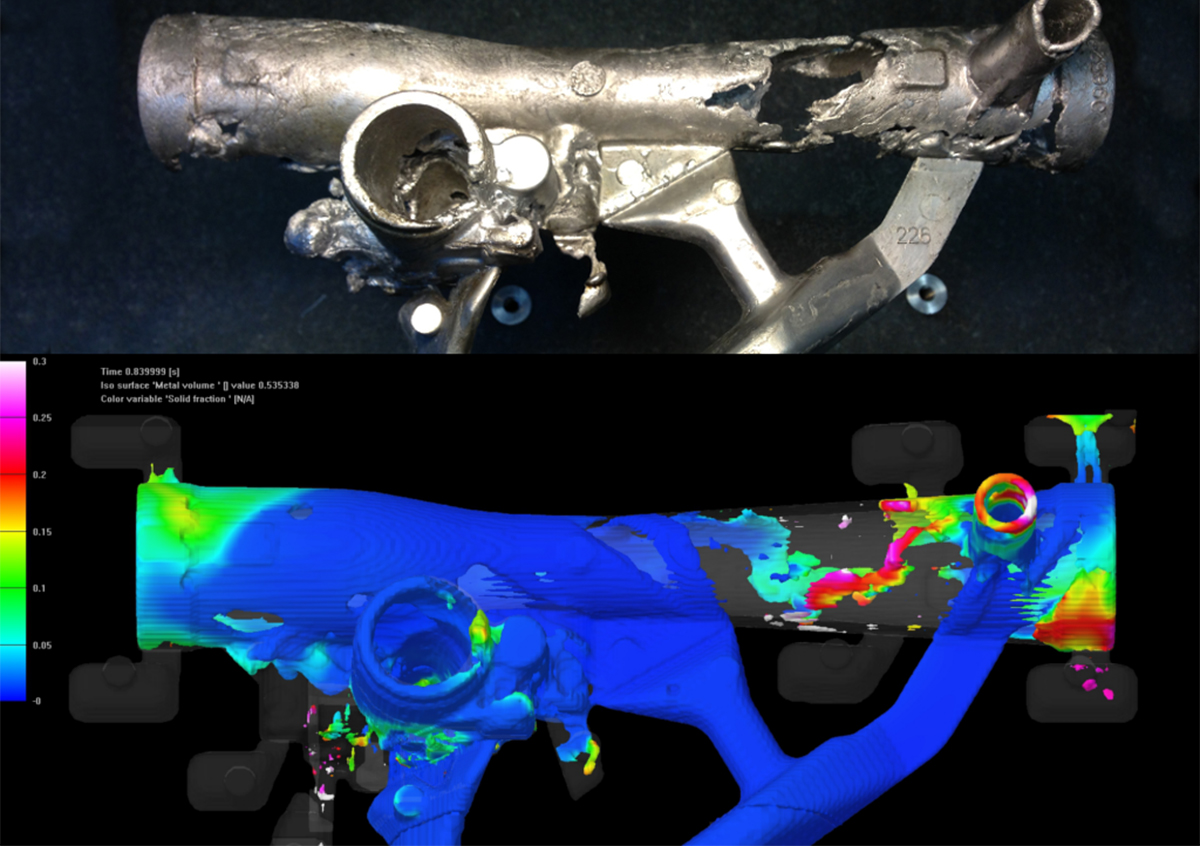

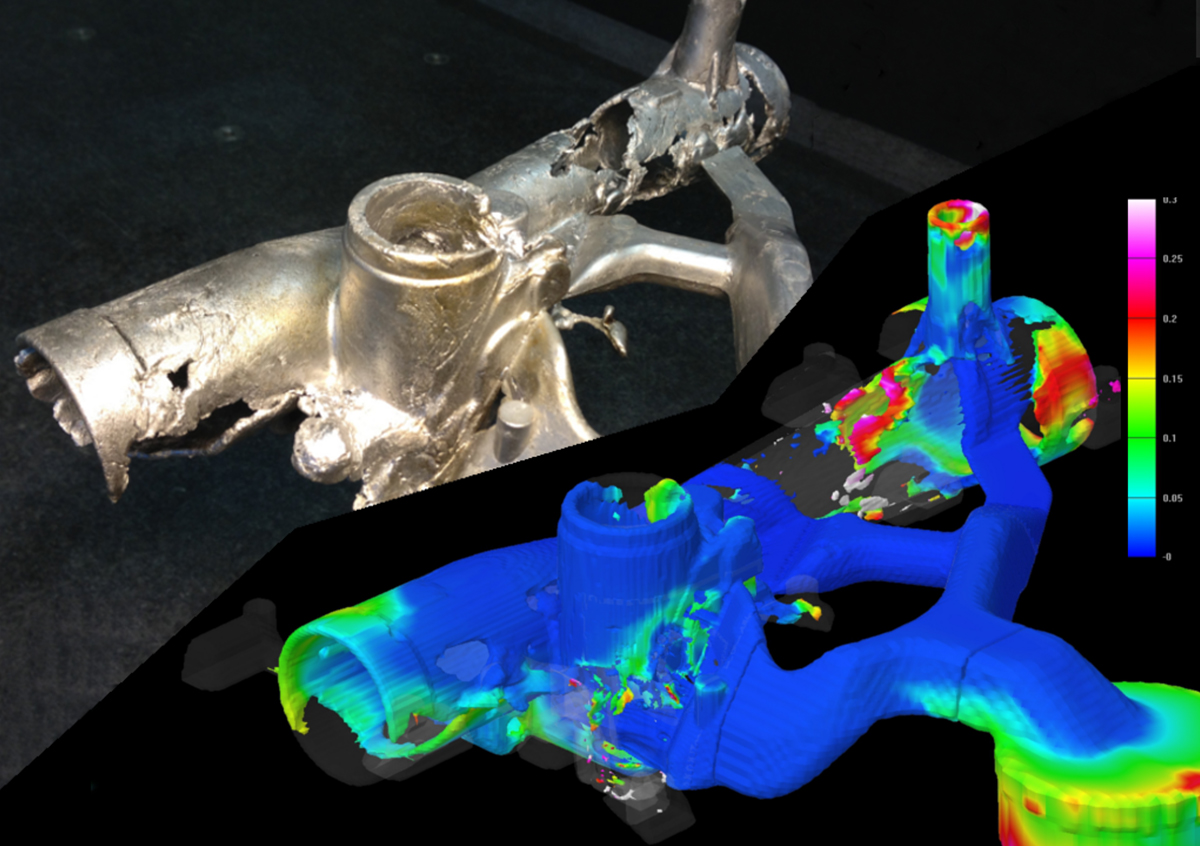

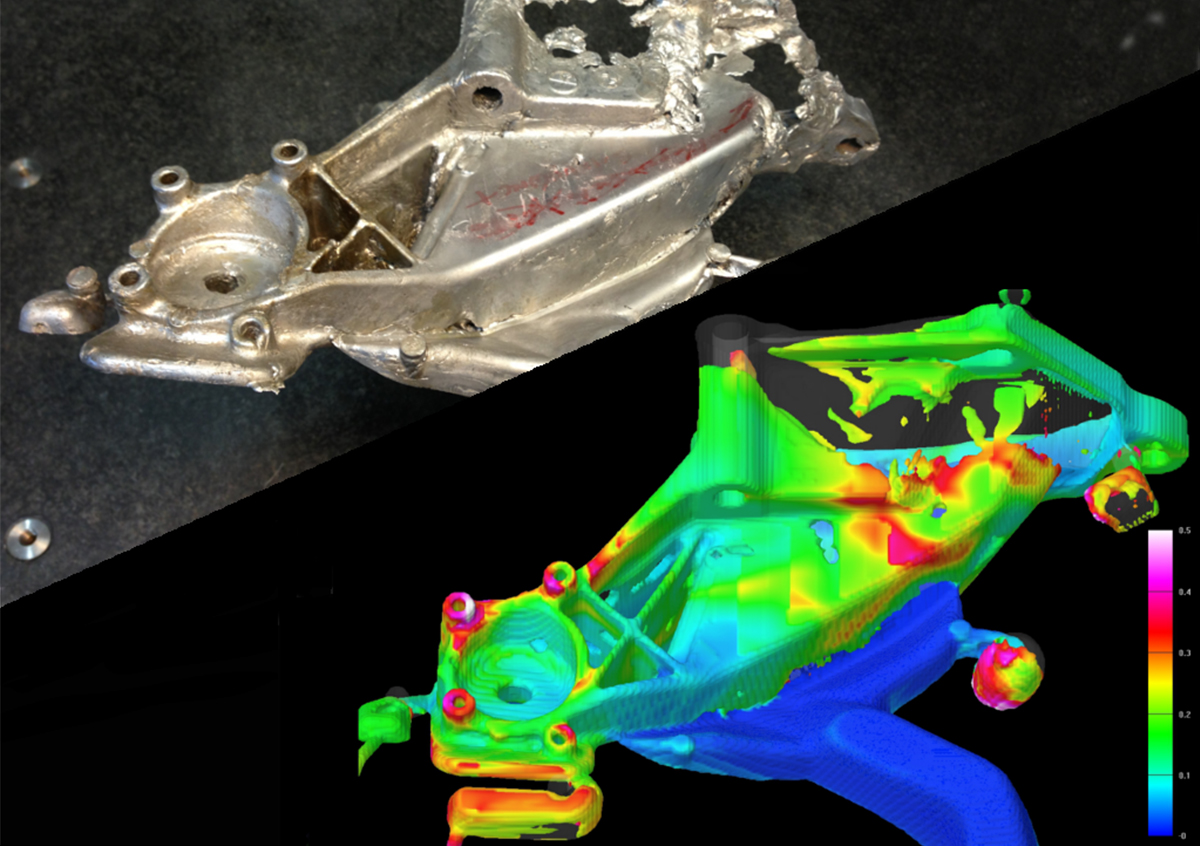

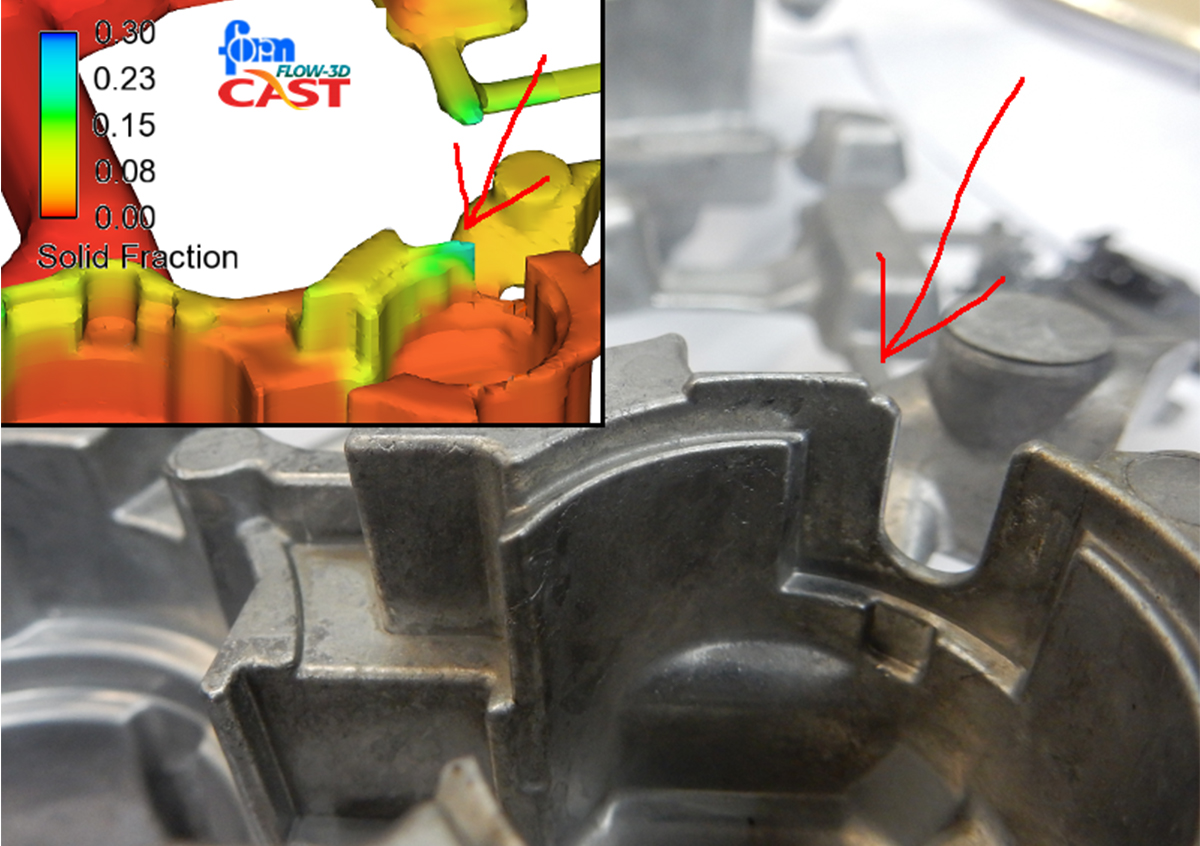

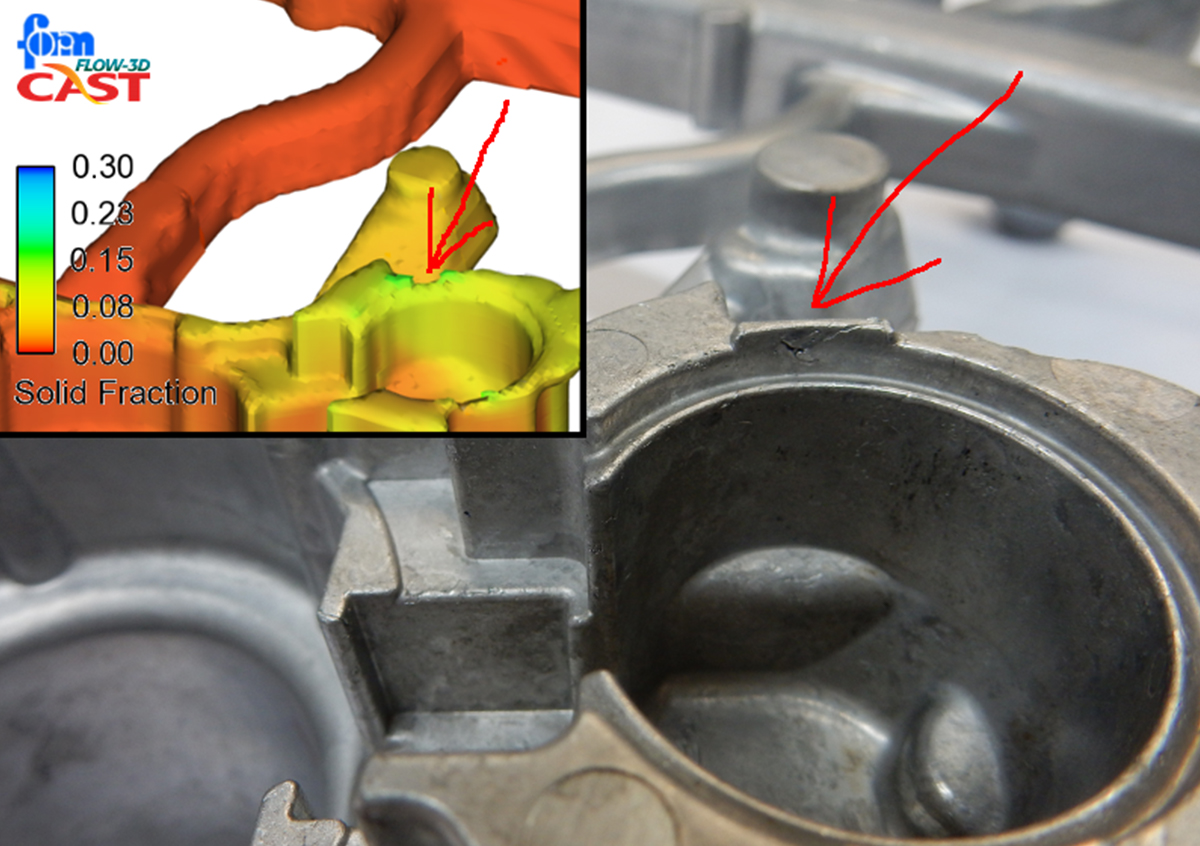

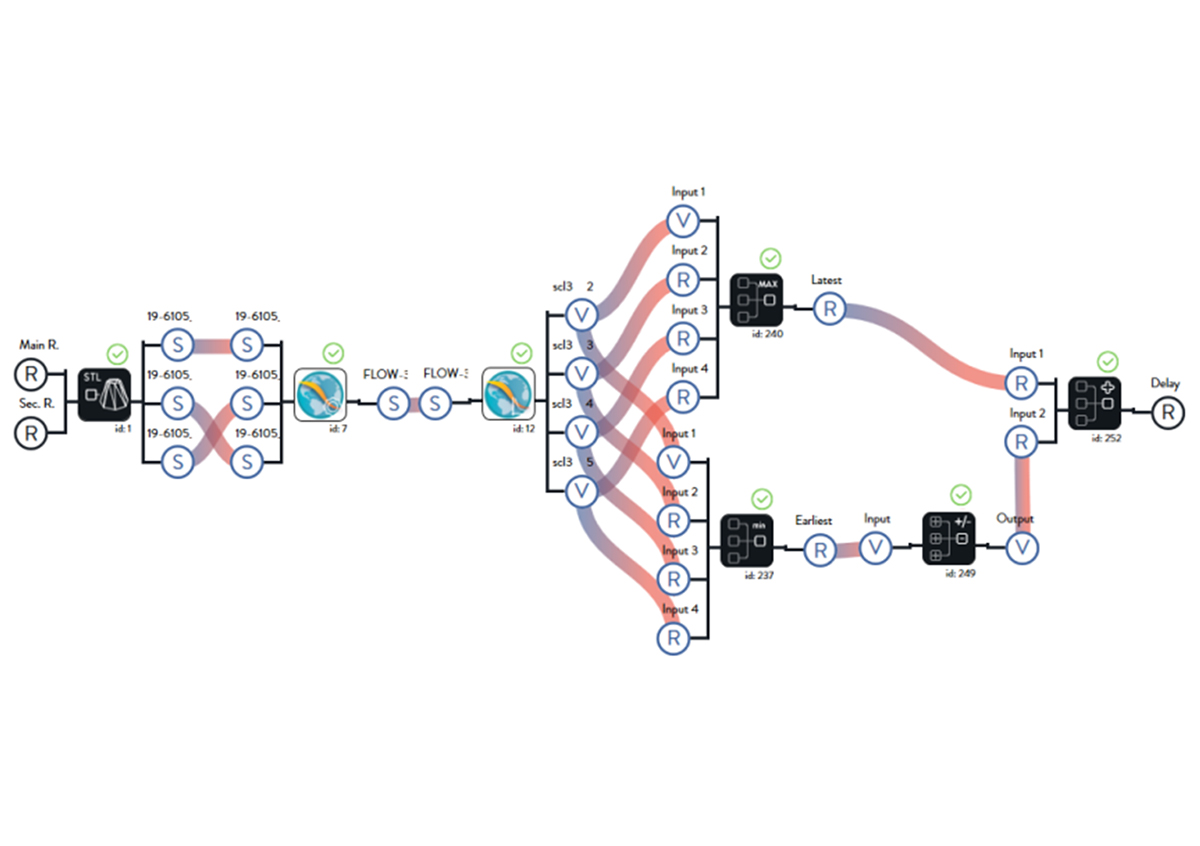

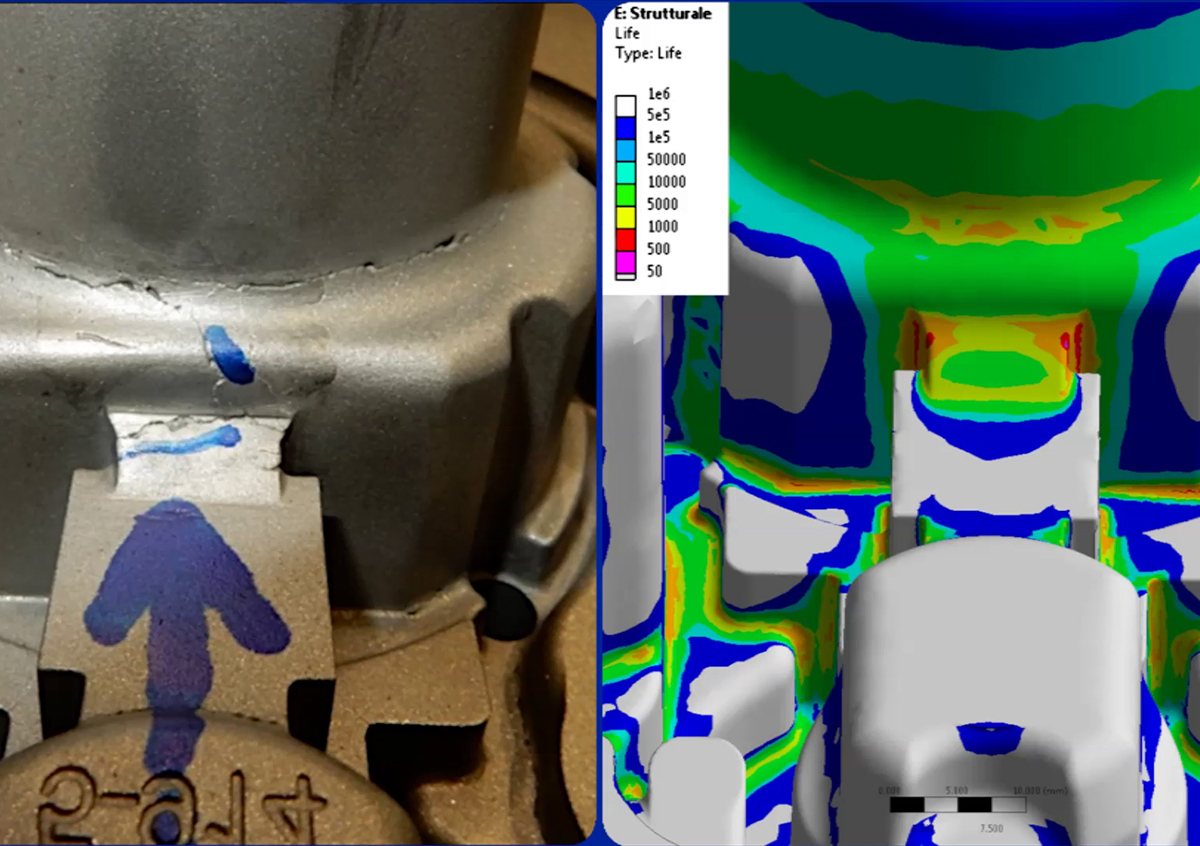

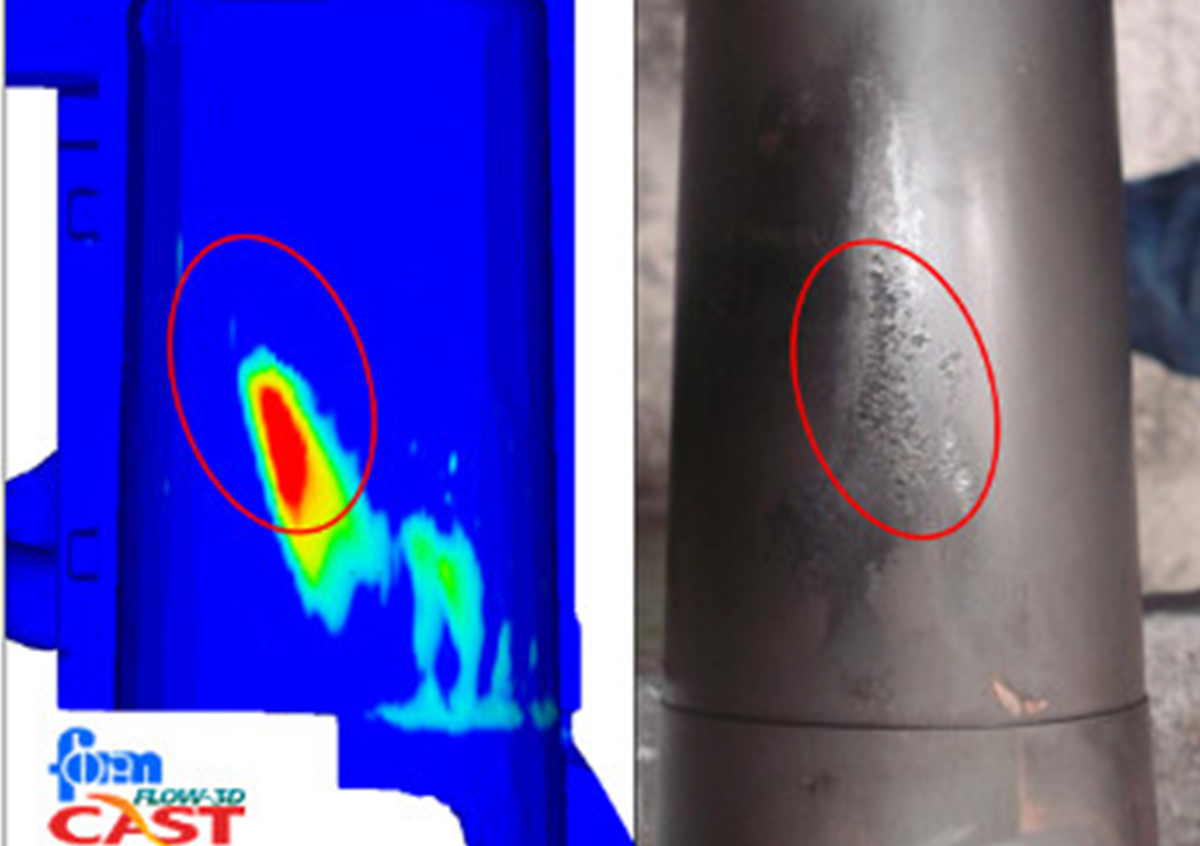

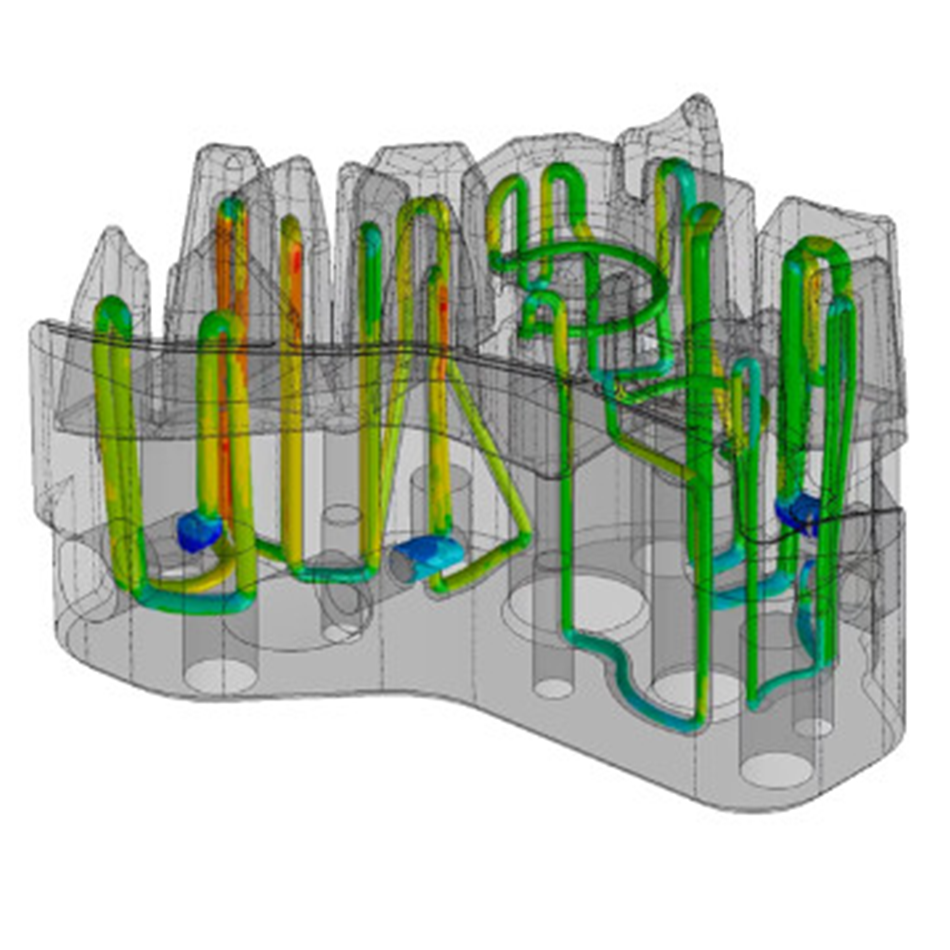

Um so mehr wegen dem immer breiteren Einsatz von spezifischen Legierungen für Strukturteile, die sehr aggressiv zum Stahl sind. In dieser Studie zeigen wir Ihnen die Ergebnisse eines Entwicklungsprojekts für einen Stammkunde mit dem Ziel die erodierende Aktion des Aluminiums in der Form mittels einer neuen Auslegung des Gießlaufes zu reduzieren. Danke den eingeführten Neuerungen und Optimierungen haben wir den Wartungssbstand von 2.000 auf 25.000 Schüsse verlängert!

Wieviel hat das gekostet? Reden wir darüber… Planen Sie eine Folgeform oder eine Neubestückung, stellen Sie sich mit der bestehenden Konstruktion nicht unbedingt zufrieden; wir können diese und viele andere Optimierungen einführen…im Preis inklusiv. Bei der nächsten Form denken Sie darüber nach, denken Sie an FORMSTAMPI!

Hier finden Sie die vollständige Präsentation: